تحلیل فنی و مقایسه موتورهای کولر آبی ۱۴۰۴: راهنمای کامل انتخاب، عیبیابی و تعمیرات تخصصی

مقایسه فنی و جامع موتورهای کولر آبی ۱۴۰۴. راهنمای تخصصی انتخاب، عیبیابی (یاتاقان، سیمپیچ) و تعمیرات برای مهندسان و تکنسینهای فنی.

آناتومی فنی و تحولات الکتروموتورهای کولر آبی در سال ۱۴۰۴

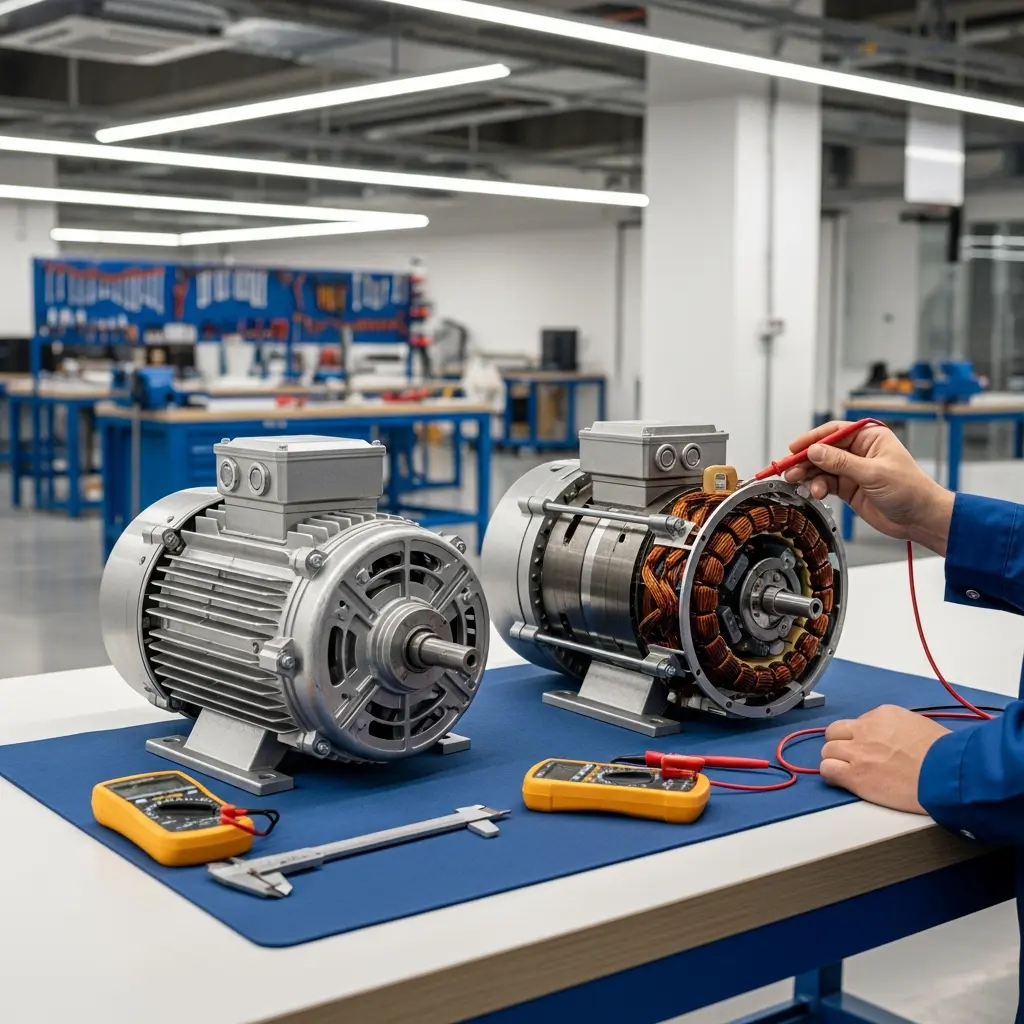

به عنوان مهندسین فنی در شرکت «آرکا موتورز»، ما بر این باوریم که درک عمیق از ساختار و فناوریهای به کار رفته در یک محصول، سنگ بنای انتخاب هوشمندانه، عیبیابی دقیق و نگهداری اصولی است. الکتروموتور کولر آبی، به عنوان قلب تپنده و مولد نیروی محرکه در سیستمهای سرمایش تبخیری، وظیفه حیاتی تبدیل انرژی الکتریکی به توان مکانیکی چرخشی را بر عهده دارد. این توان از طریق یک سیستم انتقال قدرت (متشکل از پولی و تسمه) به فن دمنده (بلوور) منتقل شده و جریان هوای خنک را در محیط به گردش در میآورد. در بازار فعلی و با نگاه به آینده در سال ۱۴۰۴، دو پارادایم اصلی فناوری در این حوزه وجود دارد که هر یک ویژگیها و الزامات فنی خاص خود را دارند.

۱. موتورهای القایی تکفاز (AC): سنگ بنای صنعت و چالشهای آن

این دسته از موتورها که برای دهههای متمادی استاندارد بلامنازع بازار بودهاند، به دلیل طراحی مستحکم، قابلیت اطمینان بالا و هزینه تولید پایین، همچنان بخش بزرگی از بازار را به خود اختصاص دادهاند. اساس کار آنها بر پایه ایجاد یک میدان مغناطیسی دوار در بخش ثابت (استاتور) و القای جریان الکتریکی در بخش متحرک (روتور قفس سنجابی) استوار است. اجزای کلیدی این موتورها که شناخت آنها برای عیبیابی ضروری است، عبارتند از:

- استاتور (Stator): بخش ثابت موتور که از هسته آهنی ورقهورقه (برای کاهش تلفات گردابی) و دو مجموعه سیمپیچ مجزا (عموماً مس یا آلومینیوم که بر کیفیت و قیمت تأثیر مستقیم دارد) تشکیل شده است:

- سیمپیچ اصلی (Run Winding): طراحی شده برای عملکرد دائم در دور تند و کند.

- سیمپیچ کمکی/راهانداز (Start/Auxiliary Winding): با سیم نازکتر و تعداد دور بیشتر که صرفاً در لحظه راهاندازی برای ایجاد گشتاور اولیه وارد مدار میشود.

- روتور (Rotor): بخش دوار از نوع قفس سنجابی (Squirrel Cage) که به دلیل ساختار یکپارچه و عدم وجود هرگونه اتصال الکتریکی (مانند جاروبک یا کلکتور)، به ندرت دچار خرابی ذاتی میشود و از قابلیت اطمینان بسیار بالایی برخوردار است.

- خازن راهانداز (Start Capacitor): این قطعه الکتریکی، با ایجاد اختلاف فاز ولتاژ بین سیمپیچ اصلی و کمکی، میدان مغناطیسی دوار لازم برای غلبه بر اینرسی سکون روتور و راهاندازی موتور را فراهم میکند. بخش عمدهای از مشکلات عدم راهاندازی موتور به نقص عملکرد این قطعه بازمیگردد.

- یاتاقانها (Bearings): در اکثر موتورهای کولر از نوع بوشهای لغزشی (Sleeve Bearings) هستند که برای عملکرد روان و کاهش اصطکاک، نیازمند روانکاری دورهای با روغن مناسب هستند. فرسودگی یا خشکی این بوشها منجر به افزایش اصطکاک، تولید حرارت، صدای غیرعادی و در نهایت گیرپاژ شفت میشود.

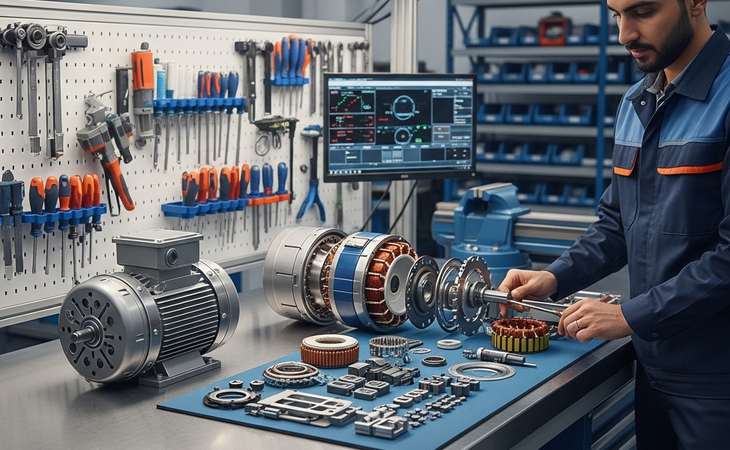

۲. موتورهای DC بدون جاروبک (BLDC): پارادایم نوین راندمان و کنترل

این فناوری پیشرفته که به سرعت در حال جایگزینی موتورهای القایی در کولرهای آبی راندمان-بالا و هوشمند است، انقلابی در بهرهوری انرژی و قابلیتهای کنترلی ایجاد کرده است. ساختار آنها به صورت “وارونه” نسبت به موتورهای DC سنتی است؛ آهنرباهای دائمی بر روی روتور نصب شده و سیمپیچها در استاتور قرار دارند. یک درایور الکترونیکی هوشمند (کنترلر)، وظیفه زمانبندی و کنترل دقیق جریان ارسالی به سیمپیچها را بر عهده دارد تا یک میدان مغناطیسی دوار بهینه ایجاد کند. مزایای کلیدی این فناوری عبارتند از:

- راندمان انرژی فوقالعاده: صرفهجویی در مصرف برق تا ۷۰٪ در مقایسه با موتورهای القایی همرده.

- کنترل دقیق و پیوسته سرعت: امکان تنظیم دور موتور در بازه وسیعی (مثلاً از ۳۰۰ تا ۱۵۰۰ دور بر دقیقه) که به کاربر اجازه میدهد سرمایش را دقیقاً مطابق نیاز خود تنظیم کند.

- عملکرد بسیار کمصدا: به دلیل حذف جاروبکها و کنترل الکترونیکی دقیق، نویز مکانیکی و الکترومغناطیسی به حداقل میرسد.

- طول عمر بالاتر: حذف قطعات مصرفی مانند جاروبکها، استهلاک مکانیکی را به شدت کاهش میدهد.

عیبیابی این موتورها نیازمند دانش تخصصی الکترونیک و آشنایی با عملکرد درایور و سنسورهای اثر هال (Hall Effect) است.

مقایسه فنی و راهنمای انتخاب: موتور القایی (AC) در برابر BLDC

انتخاب بین این دو فناوری به اولویتهای کاربر (هزینه اولیه در برابر صرفهجویی بلندمدت) و نوع کاربری بستگی دارد. جدول زیر یک مقایسه فنی جامع ارائه میدهد:

| پارامتر کلیدی | موتور القایی تکفاز (AC) | موتور DC بدون جاروبک (BLDC) |

|---|---|---|

| راندمان انرژی | متوسط (معمولاً بین ۵۰٪ تا ۶۵٪) | بسیار بالا (معمولاً بالای ۸۵٪) |

| هزینه اولیه | پایین | بالا (به دلیل وجود درایور الکترونیکی) |

| هزینه طول عمر (TCO) | متوسط (مصرف برق بالاتر) | بسیار پایین (بازگشت سرمایه از طریق صرفهجویی در برق) |

| کنترل سرعت | محدود (معمولاً دو سرعته) | پیوسته و بسیار دقیق |

| سطح صدا و لرزش | متوسط | بسیار کم |

| پیچیدگی تعمیرات | ساده و قابل تعمیر (تعویض خازن، یاتاقان و…) | پیچیده (معمولاً نیازمند تعویض درایور یا کل موتور) |

پروتکل عیبیابی سیستماتیک: از مشاهده علائم تا تشخیص دقیق علت

یک رویکرد مهندسی به عیبیابی، بر پایه تحلیل منطقی شواهد و حذف سیستماتیک احتمالات استوار است. در ادامه، شایعترین مشکلات موتورهای کولر آبی (با تمرکز بر نوع القایی) را تحلیل میکنیم.

مطالعه مقاله مرتبط:

راهنمای فنی انتخاب موتور کولر آبی بر اساس متراژ: محاسبه دقیق اسب بخار (HP)

سناریو ۱: موتور راهاندازی نمیشود (همراه با صدای وزوز یا در سکوت کامل)

این علامت نشانگر ناتوانی موتور در تولید گشتاور راهاندازی یا عدم دریافت ولتاژ است.

- حالت الف (با صدای وزوز یا هوم ممتد): ولتاژ به سیمپیچ اصلی میرسد، اما میدان دوار برای چرخش روتور ایجاد نمیشود.

- خرابی خازن راهانداز: این محتملترین علت است. کاهش ظرفیت خازن یا قطعی کامل آن، مانع ایجاد اختلاف فاز لازم میشود. تست سریع: پس از قطع کامل برق از فیوز اصلی، پروانه فن را با احتیاط و با دست در جهت چرخش صحیح بچرخانید. اگر موتور شروع به کار کرد، با احتمال بالای ۹۵٪ خازن معیوب است.

- گیرپاژ مکانیکی (Mechanical Seizure): شفت موتور به دلیل خشکی یاتاقانهای موتور یا یاتاقانهای بلوور، سفتی بیش از حد تسمه یا وجود یک مانع فیزیکی قفل شده است. با قطع برق، تلاش برای چرخاندن شفت با دست بسیار سخت یا غیرممکن خواهد بود.

- قطعی سیمپیچ راهانداز: در صورتی که خازن و سیستم مکانیکی سالم باشند، این احتمال مطرح میشود که با تست مقاومت اهمی قابل تشخیص است.

- حالت ب (سکوت کامل و بدون هیچ صدایی): ولتاژ به ترمینالهای موتور نمیرسد.

- مسیر تغذیه را بررسی کنید: قطعی فیوز مینیاتوری، خرابی کلیدهای کنترل کولر، یا قطعی در سیمکشی داخلی از دلایل محتمل هستند.

سناریو ۲: داغ شدن بیش از حد (Overheating) و بوی سوختگی

افزایش دمای بدنه موتور فراتر از حد مجاز (Over-Temperature) یک سیگنال خطر جدی است که در صورت عدم رسیدگی، به تخریب کامل عایق لاک سیمپیچها و سوختن موتور منجر میشود.

- اضافه بار مکانیکی (Overload): کشش بیش از حد تسمه، بار شعاعی مخربی به یاتاقانها وارد کرده و جریان مصرفی موتور را به شدت افزایش میدهد. یاتاقانهای فرسوده و خشک نیز به خودی خود یک بار اضافی دائمی به موتور تحمیل میکنند.

- اتصال حلقه در سیمپیچ (Inter-turn Short): این پدیده که به «نیمسوز شدن» شهرت دارد، زمانی رخ میدهد که عایق بین حلقههای مجاور در یک کلاف سیمپیچ از بین رفته و یک اتصال کوتاه جزئی ایجاد میشود. این پدیده جریانی مخرب ایجاد کرده و حرارت نقطهای شدیدی تولید میکند که یکی از دلایل اصلی سوختن مکرر موتورهای کولر، به ویژه در برخی مدلها است.

- ولتاژ نامناسب شبکه (Under/Over Voltage): عملکرد موتور در ولتاژی خارج از محدوده مجاز (معمولاً ۱۰٪± ولتاژ نامی)، باعث افزایش جریان کشی (در حالت افت ولتاژ) یا اشباع مغناطیسی هسته و افزایش تلفات (در حالت اضافه ولتاژ) میشود.

- تهویه ناکافی: تجمع لایههای ضخیم گرد و غبار و رسوبات روی بدنه شیاردار موتور، مانند یک عایق حرارتی عمل کرده و مانع دفع حرارت و خنککاری مؤثر آن میشود.

سناریو ۳: صداهای غیرعادی و لرزش (Abnormal Noise & Vibration)

هر صدایی به غیر از نویز الکترومغناطیسی یکنواخت و ملایم، نشاندهنده یک نقص مکانیکی است.

- صدای جیغ یا زوزه تیز و ممتد: این صدا به طور مشخص ناشی از خشکی، خوردگی یا سایش بیش از حد یاتاقانها (بوشها) است و نیازمند روغنکاری فوری یا تعویض یاتاقان میباشد.

- صدای ضربات فلزی یا تقتق ریتمیک (Knocking/Clicking): میتواند ناشی از شل بودن پولی روی شفت، بالانس نبودن پروانه فن، یا در حالت بحرانی، برخورد روتور به استاتور به دلیل تخریب کامل یاتاقانها باشد.

- لرزش شدید: معمولاً به دلیل عدم تراز بودن (Misalignment) پولیها، شل بودن پایههای نصب موتور یا بالانس نبودن بلوور ایجاد میشود.

راهنمای تستهای ابزار دقیق برای تکنسینها

برای تشخیص قطعی و حرفهای عیوب الکتریکی، استفاده از ابزارهایی مانند مولتیمتر دیجیتال (ترجیحاً True RMS) و کلمپ آمپرمتر ضروری است. هشدار ایمنی: پیش از هرگونه تست، برق اصلی کولر را از جعبه فیوز قطع کرده و با فازمتر از بیبرق بودن ترمینالها اطمینان کامل حاصل کنید.

مطالعه مقاله مرتبط:

سیمپیچ مس در برابر آلومینیوم در موتور کولر: تحلیل فنی عملکرد، راندمان و دوام

۱. تست جریان مصرفی (Amperage Draw Test)

در حالی که موتور زیر بار نرمال کار میکند، با استفاده از یک کلمپ آمپرمتر، جریان عبوری از سیم فاز (معمولاً سیم مشکی یا قهوهای) ورودی به موتور را اندازهگیری کنید. این مقدار را با جریان نامی بار کامل (FLA – Full Load Amps) که روی پلاک موتور حک شده است، مقایسه کنید. جریان بالاتر از مقدار نامی، نشاندهنده وجود اضافه بار مکانیکی یا یک مشکل الکتریکی داخلی (مانند اتصال حلقه) است.

۲. تست مقاومت اهمی سیمپیچها (Winding Resistance Test)

با قرار دادن مولتیمتر در حالت سنجش مقاومت (Ω)، مقاومت بین سرسیمهای مختلف را مطابق جدول زیر اندازهگیری کنید. این مقادیر باید از یک الگوی منطقی پیروی کنند:

- مقاومت بینهایت (OL): نشاندهنده قطعی کامل در آن سیمپیچ است.

- مقاومت صفر یا نزدیک به صفر: نشاندهنده اتصال کوتاه کامل است.

- عدم تطابق با الگوی منطقی: میتواند نشاندهنده نیمسوز شدن یا مشکل در اتصالات داخلی باشد.

۳. تست مقاومت عایقی (Insulation Resistance Test)

یکی از پرابهای مولتیمتر (در بالاترین رنج مقاومت) را به بدنه فلزی و بدون رنگ موتور و پراب دیگر را به تک تک سرسیمهای ورودی متصل کنید. در تمام حالات، نمایشگر باید مقاومت بینهایت (OL) را نشان دهد. نمایش هرگونه مقداری (حتی در حد مگااهم) به معنای نشت جریان به بدنه و وجود خطر جدی برقگرفتگی است.

اصول مهندسی نگهداری پیشگیرانه و بهینهسازی عملکرد

اجرای یک برنامه نگهداری منظم و پیشگیرانه، بهترین استراتژی برای جلوگیری از خرابیهای پرهزینه و تضمین عملکرد بهینه و طولانیمدت موتور است.

- انتخاب هوشمندانه از مبدأ: کیفیت ساخت موتور، مهمترین عامل در طول عمر آن است. استفاده از سیمپیچ مسی، یاتاقانهای باکیفیت و بالانس دقیق روتور، تفاوت چشمگیری در دوام ایجاد میکند. برای درک بهتر تفاوتهای کیفی، مطالعه مقایسه فنی موتور کولر موتوژن و الکتروژن میتواند راهگشای شما در انتخاب محصولی مطمئنتر باشد.

- روغنکاری فنی یاتاقانها: در ابتدای هر فصل، یاتاقانهای بوشی را با چند قطره روغن مخصوص و با ویسکوزیته مناسب (مانند روغن SAE 20 غیر شوینده) روغنکاری کنید. از روغنکاری بیش از حد که باعث جذب گرد و غبار و تشکیل توده ساینده میشود، جداً خودداری کنید.

- تنظیم کشش تسمه مبتنی بر استاندارد: کشش تسمه باید به گونهای باشد که در وسط فاصله بین دو پولی، با فشار انگشت حدود ۱.۵ تا ۲ سانتیمتر انعطافپذیری داشته باشد. تسمه بیش از حد سفت، عمر یاتاقانها را به شدت کاهش میدهد و تسمه شل، باعث لغزش، کاهش راندمان و سایش سریع تسمه میشود.

- همراستایی دقیق پولیها (Pulley Alignment): با استفاده از یک خطکش صاف یا ابزار لیزری، اطمینان حاصل کنید که پولی موتور و پولی بلوور کاملاً در یک راستا قرار دارند. عدم تراز بودن باعث سایش نامتقارن و سریع تسمه و اعمال بارهای مخرب به یاتاقانها میشود.

- نظافت و بازرسی دورهای: بدنه موتور را از هرگونه گرد و غبار و رسوبات پاک کنید تا تبادل حرارتی به درستی انجام شود. اتصالات الکتریکی در جعبه ترمینال را از نظر محکم بودن و عدم وجود سولفاته شدن بررسی نمایید.

- محافظت در برابر عوامل محیطی: نصب یک سایبان ساده بر روی کولر، با جلوگیری از تابش مستقیم نور خورشید و کاهش دمای محیطی، دمای عملیاتی موتور را به طور چشمگیری کاهش داده و فرآیند استهلاک عایق سیمپیچها را به تعویق میاندازد.

سوالات متداول

۱. تفاوت اصلی بین موتورهای کولر آبی معمولی (AC) و موتورهای جدید (BLDC) چیست و کدام یک بهتر است؟

موتورهای AC (القایی) هزینه اولیه کمتری دارند اما مصرف برقشان بالاتر و کنترل سرعتشان محدود (معمولاً دو سرعته) است. در مقابل، موتورهای BLDC (بدون جاروبک) گرانتر هستند اما با راندمان بسیار بالا (تا ۷۰٪ صرفهجویی در برق)، عملکرد بسیار کمصدا و قابلیت کنترل دقیق و پیوسته سرعت، انتخابی مدرن و بهینه محسوب میشوند. انتخاب بهتر به بودجه اولیه شما در برابر اولویت صرفهجویی بلندمدت در هزینه برق بستگی دارد.

۲. چرا موتور کولر من فقط صدای وزوز میدهد اما روشن نمیشود؟

این مشکل معمولاً دو دلیل اصلی دارد. محتملترین علت، خرابی «خازن راهانداز» است که وظیفه ایجاد گشتاور اولیه برای چرخش موتور را دارد. علت شایع دوم، «گیرپاژ مکانیکی» است که به دلیل خشکی یاتاقانهای موتور یا فن، یا سفتی بیش از حد تسمه رخ میدهد و مانع چرخش آزادانه شفت میشود.

۳. علائم داغ شدن بیش از حد موتور کولر (Overheating) چیست و چه دلایلی دارد؟

علائم اصلی شامل داغی غیرعادی بدنه موتور و استشمام بوی سوختگی است. دلایل اصلی این مشکل عبارتند از: بار مکانیکی اضافی (مانند تسمه بیش از حد سفت)، نیمسوز شدن سیمپیچها، ولتاژ نامناسب برق شبکه و تهویه ناکافی به دلیل تجمع گرد و غبار روی بدنه موتور که مانع دفع حرارت میشود.

۴. مهمترین اقدامات برای نگهداری و افزایش طول عمر موتور کولر آبی چیست؟

چهار اقدام کلیدی برای نگهداری پیشگیرانه و افزایش عمر موتور وجود دارد: ۱. روغنکاری یاتاقانها در ابتدای هر فصل با روغن مناسب. ۲. تنظیم صحیح کشش تسمه (نه خیلی سفت و نه خیلی شل). ۳. اطمینان از همراستا بودن دقیق پولی موتور و پولی فن. ۴. تمیز نگه داشتن بدنه موتور از گرد و غبار برای کمک به خنککاری بهتر.

در انتخاب و خرید موتور کولر آبی نیاز به مشاوره تخصصی دارید؟

پس از مطالعه این تحلیل فنی، کارشناسان ما آمادهاند تا با ارائه مشاوره فنی رایگان، شما را در یافتن بهترین و بهینهترین الکتروموتور متناسب با نیازتان و همچنین دریافت استعلام قیمت دقیق یاری کنند.

الکتروموتورهای صنعتی

الکتروموتورهای صنعتی الکتروموتورهای صنعتی تک فاز

الکتروموتورهای صنعتی تک فاز الکتروموتورهای صنعتی تک فاز تک خازن CR

الکتروموتورهای صنعتی تک فاز تک خازن CR الکتروموتورهای صنعتی تک فاز دوخازن CRS

الکتروموتورهای صنعتی تک فاز دوخازن CRS الکتروموتورهای صنعتی سه فاز

الکتروموتورهای صنعتی سه فاز الکتروموتور و الکتروپمپ کولر آبی

الکتروموتور و الکتروپمپ کولر آبی الکتروموتور داکتی و فن کوئلی

الکتروموتور داکتی و فن کوئلی الکتروموتور مشعل

الکتروموتور مشعل پمپ تخلیه

پمپ تخلیه فلنج

فلنج

الکتروموتورهای صنعتی موتوژن

الکتروموتورهای صنعتی موتوژن الکتروموتور تکفاز تک خازن CR موتوژن

الکتروموتور تکفاز تک خازن CR موتوژن الکتروموتورهای تکفاز دو خازن CRS موتوژن

الکتروموتورهای تکفاز دو خازن CRS موتوژن الکتروموتورهای سه فاز با بدنه چدنی موتوژن

الکتروموتورهای سه فاز با بدنه چدنی موتوژن الکتروموتورهای سه فاز با فریم آلومینیومی موتوژن

الکتروموتورهای سه فاز با فریم آلومینیومی موتوژن الکتروموتور ضدانفجار موتوژن

الکتروموتور ضدانفجار موتوژن الکتروپمپ های صنعتی موتوژن

الکتروپمپ های صنعتی موتوژن پمپ آب صابون صنعتی

پمپ آب صابون صنعتی فلنج

فلنج

One thought on “تحلیل فنی و مقایسه موتورهای کولر آبی ۱۴۰۴: راهنمای کامل انتخاب، عیبیابی و تعمیرات تخصصی”